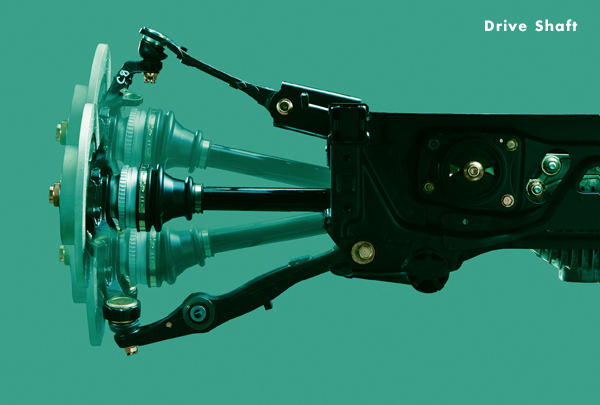

私たちが求める上質な走りには「スムーズ」と「タフネス」を備えるドライブシャフトが不可欠でした。

スプーン製ドライブシャフトは、量産品をはるかに凌駕する回転精度が最大の特長です。

ケースの内部部品は徹底して磨き、鏡面に仕上げることでグリス潤滑され、低摺動で低振動な特性に変化します。

また、焼き付きによる破壊を防ぎ、高い耐久性も同時に得ることができます。

これによりクルマの大きなバイブレーションの要因である駆動系からの音振が抑えられ、

驚くほど滑らかで、スムースなドライブフィールが得られるのです。

目立たない所にも、最新の技術と経験による創意と愚直なまでの職人技を注力する。

それがスプーンの一貫した製品哲学なのです。

写真、サスアームが一番高い位置にあるのがフルバンプ状態。ロール量は最大です。

フルバンプするとドライブシャフト長はスライドして短くなります。

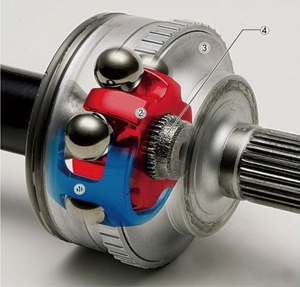

- アウトボードの内部構造

等速ジョイントの内部を研摩し徹底して磨くことで鏡面化、

これにより耐摩耗性を飛躍的に向上させました。

透視図はブーツ、グリス、バンドを省略して表現しています。

1. 青色:通称カゴ部

2. 赤色:ジョイント部

3. アウトボード全体

4. シャフト部

- 加工前レベル0.8Aカゴ部の肌(青色)

加工前は鍛造肌のままなので端面はギザギザです。

新品のドライブシャフトに慣らしが必要なの理由は

この端面未処理と素材面粗度が0.8程度だからです。

摩擦で熱と音が出る原因は

この未処理のジョイント部なのです。

- 加工前レベル0.8Aジョイント部(赤色)

私達はこれら部位の角面を削り取り整形、

ジョイント全体を丁寧に磨き上げます。

これにより耐久性は飛躍的に向上し、

音振動面からも優位性が得られるのです。

SPOONドライブシャフトはスムーズで高耐久な理由は

この手作業の表面処理です。

- ノーマル品の粗削り加工段階と研磨段階

規定までハンドリューターを使い仮組みを行いながら

余肉と、加工バリ、を盗み取ります。

途中カゴとジョイントの組み合わせを見ながら、

当りが強い部分は再び削り取ります。

- ジョイント研磨

削り上げた各パーツはサンデングから研磨材を使う

バフ研磨で面粗度レベルは0.2Aまで磨き上げます。

この地道な行程によりスムーズな動きと

タフネスが生み出されるのです。

- 目標は面粗度 0.2A

量産部品の内部加工面の仕上りは

「ガサガサ」「ギザギザ」です。 面粗度は0.8A程度。

私たちは内部部品の面粗度は0.2Aを目標に仕上げます。

この0.2Aはエンジン内部のオイルリターンラインや

トランスミッションケース内部も同様で、

流動性の向上と低摺動化のために

基準として多用しています。

仕上げレベル0.2Aのカゴ部。

-

各パーツの摺動面と角は削り込み、人の手で磨き上げ、

ガラスの塊のような面粗度にまで仕上げていきます。

仕上げレベル0.2Aのジョイント部

- ■商品名: ドライブシャフトセットAssy

■商品番号:

■区分: C